轻如羽,坚如钢:碳纤维“编织”现代工业的未来

发表时间:2025-09-06 13:33:27 作者:智上新材 阅读数:509在蓝天翱翔的波音787客机、风中转动的百米长风电叶片、城市街头的新能源汽车,甚至我们手中的网球拍和自行车车架——这些看似毫不相关的物件,正被一种神奇材料悄然连接:碳纤维复合材料。

这种比钢还强、却只有铝一半重量的高科技材料,正从实验室走向生产线,从航空航天“飞入寻常百姓家”,成为推动现代工业轻量化、绿色化转型的关键力量。

轻量化,撬动节能大变革

碳纤维最引人注目的特性,是它的“轻而强”。数据显示,碳纤维复合材料的比强度(单位密度下的强度)是铝合金的5倍以上,是高强度钢的近10倍。这意味着,在承受同样载荷的情况下,碳纤维结构件可以大幅减轻重量。

以航空业为例,波音787“梦想客机”超过50%的机身结构采用碳纤维,整机减重约20%。据波音公司测算,这使得飞机燃油效率提升20%,每架飞机每年减少二氧化碳排放超过1000吨。空客A350同样大量使用碳纤维,实现了更远航程与更低运营成本。

在汽车行业,轻量化是提升续航能力的“硬道理”。宝马i3电动车采用全碳纤维乘员舱,整车减重达250公斤,显著延长了电池续航。美国能源部研究指出,汽车减重10%,可节省燃油6%~8%。随着新能源车对续航的极致追求,碳纤维正从高端跑车走向更多量产车型。

从风电叶片到轨道交通:多领域“跨界”应用

碳纤维的应用早已不止于空中与路上。在清洁能源领域,它正助力风力发电迈向“百米时代”。传统玻璃纤维叶片在长度超过60米后,刚度不足、重量剧增。而碳纤维主梁的应用,使叶片长度突破100米成为可能。

在轨道交通中,碳纤维被用于制造高铁车头、地铁车厢和轻量化转向架。中国中车研发的碳纤维地铁车辆,较传统铝合金车体减重13%,能耗降低7%,同时提升了运行平稳性与乘坐舒适度。

就连我们身边的体育用品,也早已离不开碳纤维。高端自行车、网球拍、滑雪板等产品使用碳纤维后,不仅更轻便,还具备更好的抗冲击与振动吸收性能,成为专业运动员和爱好者的首选。

绿色未来:可持续性成新焦点

尽管碳纤维生产能耗较高,但其在使用阶段带来的节能效益远超制造成本。一项发表于《自然·可持续性》的研究指出,在汽车全生命周期中,使用碳纤维可减少30%以上的碳排放。

更令人期待的是,碳纤维的回收技术正逐步成熟。传统热固性碳纤维复合材料一旦成型便难以降解,而热塑性碳纤维复合材料则因其可熔融重塑的特性,成为实现材料循环利用的关键突破口。

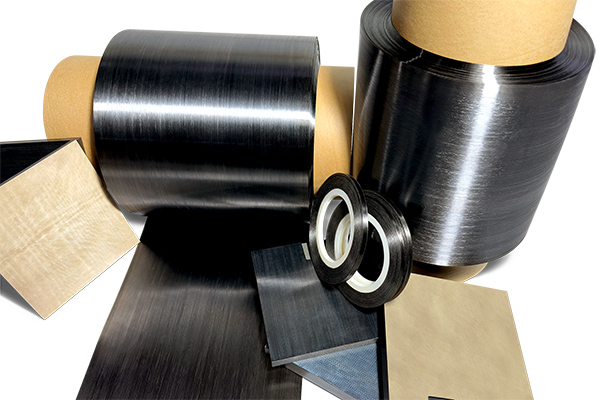

国内领先企业已率先布局。智上新材料科技有限公司近年来重点攻关热塑性碳纤维复合材料的工程化应用,目前已实现连续纤维增强热塑性预浸带及结构件的规模化量产。其自主研发的PPS、PEEK等高性能热塑性复材,不仅具备优异的力学性能和耐高温特性,更关键的是具备可回收、可重复加工的独特优势,广泛适用于航空航天功能部件、火车高铁结构件及高端工业装备等领域。

碳纤维,曾被称为“黑黄金”,如今正逐步走出“高冷”形象,成为支撑现代工业升级的“新基建”材料。从减重节能到绿色制造,从航空航天到日常生活,它的身影无处不在。

在这场全球材料变革中。一批专注于碳纤维结构件定制开发与量产应用的高科技企业正快速成长,打通从材料研发到工程化落地的“最后一公里”。位于中国江苏的智上新材料科技有限公司,正是这一领域的代表性企业。

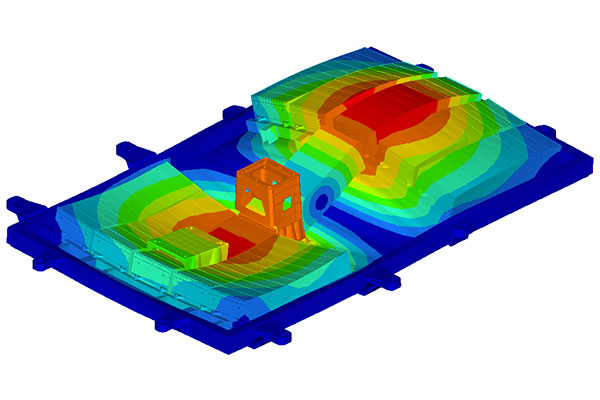

智上新材料长期致力于碳纤维复合材料结构件的研发与生产,具备从设计仿真、模具开发到自动化成型、精密加工的一站式能力。公司产品广泛应用于新能源汽车、高端无人机、轨道交通及工业自动化设备等领域,为客户提供轻量化、高强度、耐腐蚀的整体解决方案。凭借稳定的质量控制体系和快速响应的定制服务,智上新材料已与多家行业龙头企业建立合作关系,助力“中国制造”向“中国智造”迈进。

随着技术进步与成本下降,碳纤维的应用边界将持续拓展。可以预见,在实现“双碳”目标的征程中,这种“轻如羽、坚如钢”的材料,将继续编织出一个更高效、更绿色、更可持续的未来。