碳纤维材质化:新能源汽车电池箱的革新之路

发表时间:2025-09-30 11:00:16 作者:智上新材 阅读数:296新能源汽车对续航里程和安全性提出了更高的要求,这促使电池箱体材料从传统的金属向高性能复合材料迭代。尽管铝合金电池箱相比钢制箱体减重了30%,但对于容量超过100kWh的大容量电池包来说,仍需进一步减轻自重。每减少10公斤重量,车辆的续航里程可提升约5-8公里。碳纤维复合材料以其仅为铝合金三分之一的密度和比钢高九倍的比强度,成为解决这一问题的理想选择。

据中国汽车工程学会发布的《节能与新能源汽车技术路线图2.0》预测,到2030年,纯电动乘用车的整车轻量化水平将比2015年降低35%。电池系统占整车重量的20%-30%,因此电池箱体的轻量化对整车减重具有决定性意义。全球车企早已布局碳纤维电池箱体的产业化探索。宝马在i3和i8车型中率先大规模应用碳纤维乘员舱,并将该技术延伸至电池系统。通过与日本东丽合作开发的碳纤维增强热塑性复合材料箱体,采用一体化模压工艺实现了托盘与外罩无缝成型,抗压强度达到800MPa,满足欧盟最严格的碰撞测试标准。保时捷Taycan则采用了铝-碳纤维混合结构,在关键受力区域嵌入碳纤维增强PPS复合材料,既实现了15%的减重目标,又将箱体耐温上限提升至190℃。

2024年,现代汽车集团与东丽的战略合作更是具有标志性意义。双方联合开发的连续碳纤维增强PEEK箱体,通过克劳斯玛菲FiberForm一体化成型技术,将生产周期从传统金属加工的100小时压缩至2分钟,为量产突破奠定了基础。这些实践验证了碳纤维箱体在安全性与生产效率上的可行性。

性能迭代:不止于轻量化的多维升级

碳纤维箱体的核心优势不仅在于减重。在安全性方面,改性碳纤维复合材料实现了质的飞跃。添加阻燃剂的碳纤维可达到UL94 V-0级阻燃标准,遇火后迅速形成碳化层阻隔火焰蔓延,解决了传统环氧碳纤维耐火性不足的问题。丰田bZ4X的测试数据显示,碳纤维混合箱体在针刺实验中,电池热失控蔓延时间比铝合金箱体延迟60%。

在耐用性方面,碳纤维材料的优异耐腐蚀性使其在潮湿、盐雾等恶劣环境下寿命远超金属材料,有效延长了电池系统的服役周期,大幅降低了电池包的维护成本。这种性能组合,使其成为高端新能源车型的优选方案。

自2018年切入碳纤维电池箱体领域以来,智上新材料凭借在高性能复合材料研发与成型工艺上的深厚积累,迅速成长为国内少数具备碳纤维电池箱体全流程开发与量产能力的企业之一。公司依托模压成型与热压罐工艺,成功实现了碳纤维电池托盘、外罩及独立箱体等多形态产品的定制化开发,并在多个高端新能源车型项目中实现技术验证与批量交付。

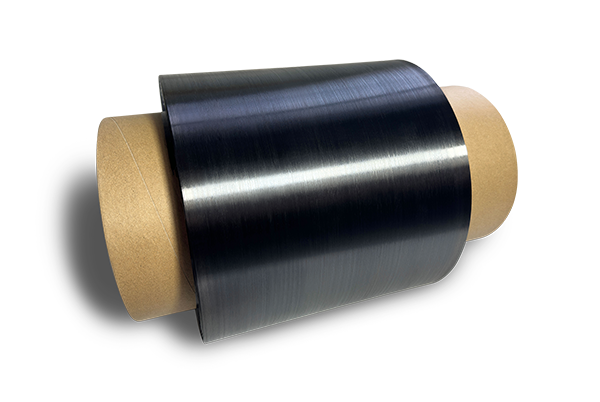

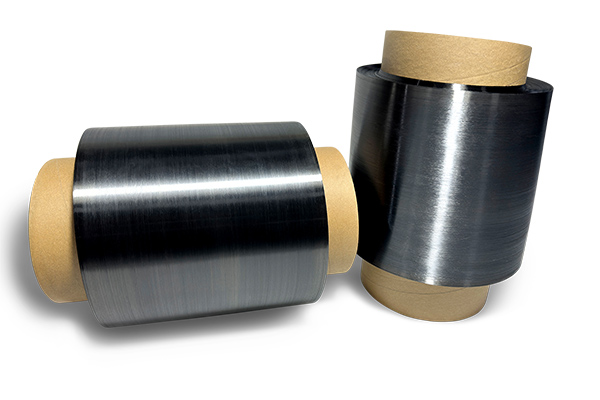

在材料体系方面,智上新材已率先实现多种高性能热塑性碳纤维复合材料的国产化量产,填补了国内在该领域的技术空白。其自主研发的连续碳纤维增强聚醚醚酮(CF/PEEK)、聚苯硫醚(CF/PPS)以及尼龙6(CF/PA6)等系列热塑性复材,具备优异的耐高温性、阻燃性与抗冲击性能,特别适用于对安全性要求极高的电池箱体结构件。其中,CF/PEEK材料可在260℃长期使用,短时耐温可达300℃以上,同时满足UL94 V-0级阻燃标准,为应对电池热失控风险提供了关键材料保障。

目前,碳纤维增强热塑性复合材料已成为智上新材在新能源汽车领域的核心产品线。公司不仅服务于国内多家主流整车企业及电池系统集成商,更积极参与行业标准制定与多材料融合结构设计,推动碳纤维从“高端应用”向“规模化落地”迈进。

碳纤维材质化不仅是简单的材料替代,而是电池箱体设计理念的全面革新。随着热塑性复合材料在碳纤维电池箱体中的规模化应用,新能源汽车将迎来“轻量、安全、长效”的材料革命。碳纤维,这一“黑色黄金”,正以其轻盈之躯,承载着电动汽车迈向更远未来的重量。