碳纤维赋能高性能无人机:轻量化革命正当时

发表时间:2026-01-31 12:51:15 作者:智上新材 阅读数:2近年来,无人机在物流配送、农业植保、地理测绘、应急救援及军事侦察等领域的渗透率持续提升,性能迭代进入“轻量化驱动”新阶段。碳纤维复合材料凭借“轻如铝、强于钢”的核心优势,成为破解无人机续航、载荷与稳定性矛盾的关键材料。作为专注碳纤维制品研发制造与复材仿真分析的源头工厂,智上新材料就以碳纤维无人机产品如碳纤维无人机壳体、桨叶及整机机身的情况,直观印证了行业对碳纤“轻量化+高刚性”解决方案的迫切需求,无人机全面碳纤维化已成为产业升级的核心趋势。

为何高性能无人机纷纷“碳纤维化”?

碳纤维复合材料的密度仅为1.5–1.6 g/cm³,约为铝合金的54%、钢材的20%,而比强度(强度/密度)可达铝合金的5倍以上,比刚度显著优于传统金属材料。《Composites Part B: Engineering》2023年研究数据显示,在同等结构强度要求下,采用碳纤维增强复合材料(CFRP)制造的多旋翼无人机整机减重幅度达25%–30%,直接推动续航时间提升20%–25%,这一性能突破对作业类无人机尤为关键。

场景化应用数据更具说服力:某型号植保无人机将机臂与外壳替换为碳纤维材料后,有效载荷从10kg提升至15kg,作业效率提升50%;物流领域中,碳纤维无人机凭借轻量化优势,单位里程货运成本可下降35%,顺丰研究院数据显示,物流无人机每减重100g,日均配送量可增加2单。现如今中高端无人机的碳纤维复合材料用量已占结构总质量的60%-80%,成为低空经济核心材料。

从壳体到桨叶:碳纤维如何“武装”整机?

1. 壳体:轻而坚固的“飞行铠甲”

传统工程塑料壳体存在易老化、抗冲击性差等缺陷,而碳纤维壳体可在-40℃至80℃宽温域内保持结构稳定。采用“碳纤维–橡胶”叠层设计的壳体,能量吸收能力提升超40%,从3米高度坠落时可保护内部电池与载荷完好。碳纤维一体化外壳,还能将零件数量减少80%以上,既降低装配成本,又消除连接部位应力集中隐患。

2. 桨叶:静音高效的动力核心

碳纤维桨叶具备高模量、低蠕变及优异疲劳性能,大载重机型已采用定制碳纤维桨叶。相较于普通尼龙桨,碳纤维桨叶可降低飞行噪音15分贝以上,气动效率显著提升,单次作业时间延长约20分钟。部分高端机型采用碳纤维环氧树脂基复合材料桨叶,进一步实现升力与稳定性的双重优化。

3. 一体化机身:减重与强度的协同优化

碳纤维一体化机身设计可大幅减少连接件与装配误差,某大型无人机翼展2.1米,整机仅重1400克,飞行稳定性达A级。农业无人机药箱支架经该技术制造后,从10米高度坠落仅局部形变,功能完好,维修成本降幅超80%。

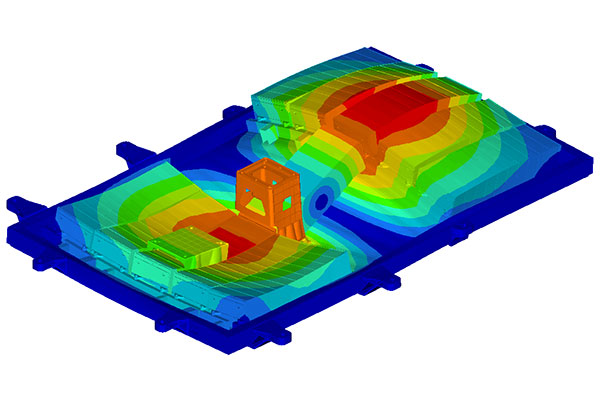

制造工艺突破:破解规模化应用瓶颈

碳纤维无人机正朝着三大方向演进:智能化方面,嵌入光纤传感器或压电元件,可实现结构健康实时监测,裂纹扩展预测精度达0.1mm级;绿色化领域,生物基碳纤维技术突破,100%生物基原料制成的碳纤维可减少15%–25%碳足迹,回收碳纤维成本仅为原生材料的60%;模块化发展上,此前,碳纤维部件因成本高、工艺复杂局限于高端机型,如今模压成型、热压罐固化及连续纤维增材制造等技术的成熟,大幅降低量产门槛。以及数字仿真与自动铺层技术,实现“乐高式”快速组装,大大提升新产品开发周期。

碳纤维材料的应用,不仅是无人机结构的升级,更是推动低空经济高质量发展的核心支撑,助力无人机从“能飞”向“飞好”跨越。无锡智上新材料凭借深耕复材领域的技术积累,依托制品制造与仿真分析双重能力,为客户提供高性价比、高可靠性的碳纤维无人机结构解决方案,从壳体、桨叶到一体化机身,全程赋能无人机碳纤维化升级,共筑中国低空经济发展新生态。