碳纤维结构件:轻量化与高性能的系统化解决方案

发表时间:2026-01-24 13:59:46 作者:智上新材 阅读数:5在“双碳”战略目标驱动下,轻量化已不再是高端装备性能优化的可选项,而是贯穿产品全生命周期的底层设计逻辑。碳纤维结构件作为先进复合材料工程化的高阶形态,正凭借“高比性能—可设计性—功能集成”三位一体的独特优势,深刻重塑航空航天、新能源汽车、轨道交通乃至精密制造等领域的结构范式。对材料科学与结构工程交叉领域的从业者而言,掌握碳纤维结构件的本质,不仅是熟悉一种新材料,更是驾驭一套从分子尺度到系统层级的多物理场协同设计方法论。

性能突破:超越传统金属的天花板

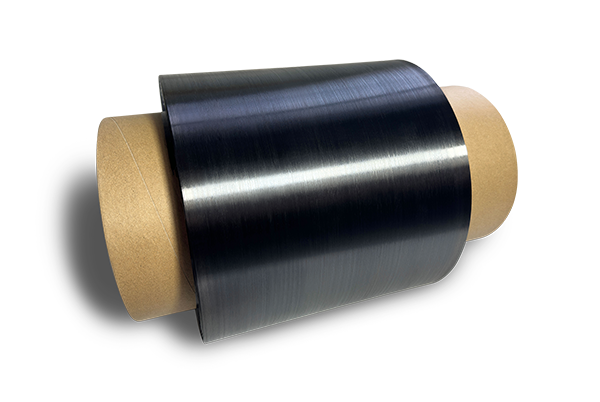

碳纤维结构件的核心在于碳纤维增强聚合物基复合材料(CFRP)。以当前主流的T800级PAN基碳纤维为例,其拉伸强度高达5490 MPa,拉伸模量达294 GPa,而密度仅为1.81 g/cm³。当与高性能环氧树脂或双马来酰亚胺(BMI)树脂复合后,CFRP的比强度(强度/密度)可超过1500 kN·m/kg,约为7075-T6铝合金的4.2倍、4340高强度钢的5.8倍。这一性能优势使其在同等承载条件下显著减轻结构重量,直接带来能耗降低与效率提升。

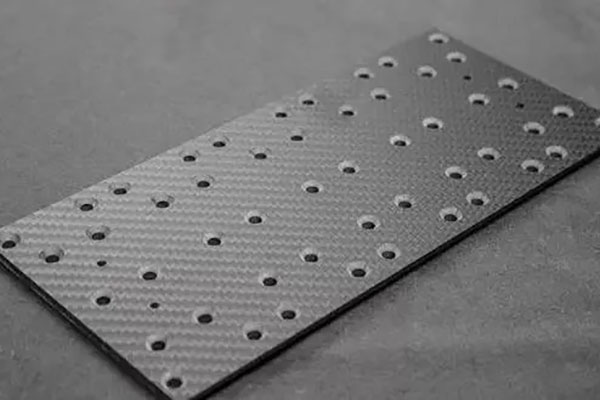

更关键的是CFRP的各向异性特性——通过调控纤维铺层方向,可在主载荷路径上实现刚度与强度的精准强化。例如,在0°方向加载时,CFRP的模量接近理论极限;而在90°方向虽强度较低,但可通过合理的铺层设计规避主应力区域,从而实现“按需分布”的力学响应。这种非均质但高度可控的性能特征,是传统均质金属材料无法复制的。正是这种“可编程”的力学行为,赋予了碳纤维结构件在复杂工况下的适应性与优越性。

从等效替代到协同集成:设计理念的跃迁

早期碳纤维应用多采用“金属替换”思路,即用CFRP直接仿制原金属零件外形。然而,由于忽视了复合材料特有的失效模式(如分层、基体开裂、纤维屈曲等),常导致实际性能未达预期,甚至引发结构隐患。如今,碳纤维结构件的设计已全面转向“材料-结构-功能一体化”的新范式。

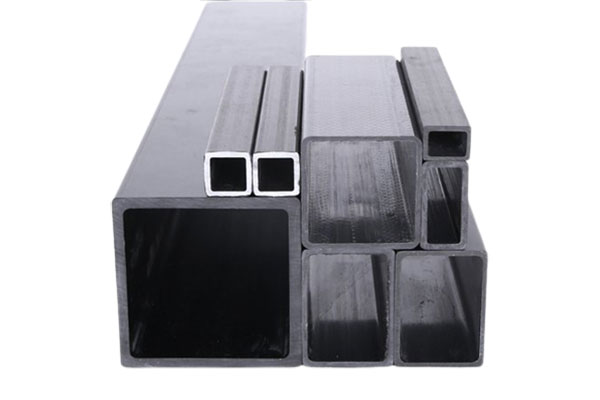

典型案例如无人机机翼梁:通过拓扑优化识别主载荷流路径,并引导连续碳纤维沿主应力迹线排布,不仅实现减重32%,还同步提升弯曲刚度18%。在电动汽车领域,电池包横梁采用碳纤维面板+PET泡沫芯的夹芯结构,既大幅提高抗弯刚度(提升约40%),又集成了隔热、电磁屏蔽与碰撞吸能等多重功能。这种“功能梯度结构”思维,使碳纤维制品从单一承力单元进化为多功能集成平台。

当然,再优的设计若无法被稳定制造,终归是纸上谈兵。碳纤维结构件的性能兑现高度依赖制造过程对纤维体积分数、孔隙率、树脂分布及界面结合质量的精确控制。不同应用场景对应不同的成型工艺:热压罐成型仍是航空主承力件的首选,可将孔隙率控制在1%以下,确保高可靠性;而对于风机叶片、飞机蒙皮等大型构件,则普遍采用自动铺丝或自动铺带技术,铺放精度可达±0.5 mm,纤维屈曲缺陷率低于0.3%。工艺与设计的深度耦合,是实现“可制造的高性能”的关键。

应用拓展:从高价值走向高渗透

碳纤维结构件的应用正经历从“高价值小批量”向“高渗透规模化”的转变。波音787梦想客机中CFRP用量高达50%,整机减重20%,燃油效率同步提升20%;宝马iX车型采用碳纤维乘客舱,在减重130 kg的同时,扭转刚度提升30%,碰撞能量吸收效率提高25%;中车研制的“碳纤维地铁”车体减重35%,运行能耗降低18%,单列车全生命周期可减少碳排放约200吨;在半导体制造领域,光刻设备中的碳纤维机械臂凭借超低热膨胀系数(CTE ≈ 0.15×10⁻⁶/℃),保障了纳米级定位的重复精度。

这些案例共同印证:碳纤维结构件不是材料的简单堆砌,而是材料科学、计算力学、制造工程与系统集成的交响。其价值不仅体现在“轻”,更在于“强”与“智”——即在减重的同时,实现结构性能、功能集成与制造可行性的统一。

面向未来,随着原材料成本下降、自动化制造技术成熟以及回收体系逐步建立,碳纤维结构件将在更多工业场景中落地生根。以“可制造的高性能”为核心理念,深耕从原材料选型、结构仿真、工艺开发到成品验证的全链条能力,才能真正将实验室中的高性能潜力转化为可靠、高效、可量产的工业解决方案,为中国高端制造注入“轻而强”的结构基因。