新闻资讯

破解复合材料仿真痛点 以精准技术赋能高端制造

发表时间:2026-01-30 11:15:54 作者:碳纤维作者 阅读数:34

在航空航天、新能源汽车、风电装备等高端制造领域,复合材料凭借轻量化、高强度、耐腐蚀的核心优势,正逐步替代传统金属材料成为产业升级的核心支撑。然而,复合材料成型过程涉及纤维铺层、树脂流动、热固耦合等多物理场复杂作用,仿真预测与实际生产的偏差的问题,成为制约企业提质增效的关键瓶颈。依托多尺度建模、AI智能优化与全流程数据闭环技术,我司构建了覆盖复合材料全生命周期的仿真解决方案,为行业痛点提供定制化破解路径。

行业共性痛点凸显 仿真技术成破局关键。复合材料制品的制造复杂性,使得仿真分析面临多重现实挑战。在成型阶段,纤维取向不均、树脂浸润不充分易引发褶皱、干斑、孔隙等缺陷,传统依赖经验试错的方式不仅导致废品率居高不下(部分航空航天构件报废率可达30%),更延长了产品研发周期;在性能预测层面,复合材料微观界面特性、介观纤维束分布与宏观结构变形的跨尺度关联难以精准量化,导致强度、疲劳寿命等关键指标预测偏差较大;而在量产环节,仿真与生产数据割裂,无法实现工艺参数的动态优化,进一步推高了制造成本。不同行业的个性化需求更加剧了仿真难度:航空航天领域对构件缺陷控制与极端工况适应性要求严苛,需兼顾轻量化与高可靠性;新能源汽车电池壳体、碳纤维车身等部件,面临成型翘曲与碰撞安全性能的平衡难题;风电叶片则需应对湿热环境下的性能衰减与疲劳寿命预测挑战。这些痛点的解决,亟需兼具多物理场耦合能力与行业适配性的专业仿真技术支撑。

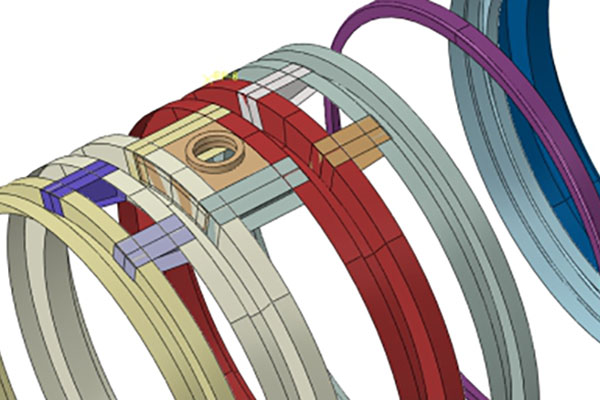

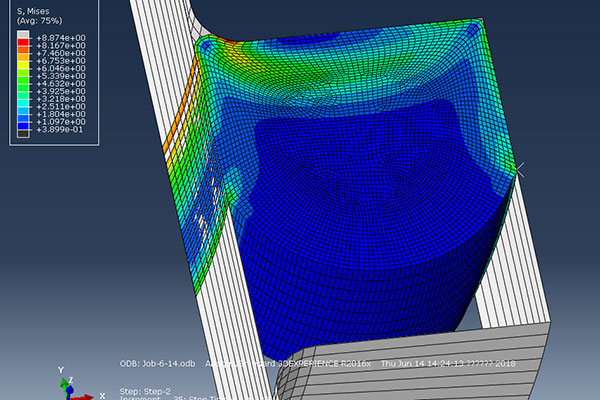

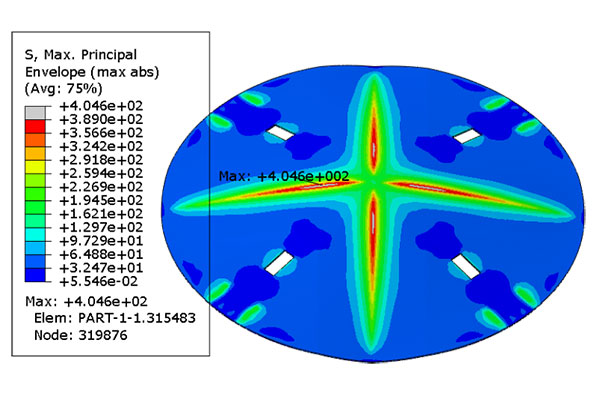

跨尺度建模:精准捕捉多层级力学行为。依托微观-介观-宏观一体化建模架构,我们可实现从纤维/基体界面特性到构件整体性能的全链条仿真。微观层面,通过分子动力学模拟量化界面剥离、单丝拉伸等行为对宏观性能的影响,模型误差控制在8%以内;介观层面,基于代表性体积单元(RVE)构建纤维随机分布与孔隙缺陷的数字化孪生体,精准预测层合板刚度及损伤起始阈值;宏观层面,集成连续损伤力学(CDM)模拟结构级裂纹扩展路径,为全尺寸部件强度与疲劳寿命预测提供可靠依据。同时,内置300+种材料数据库,涵盖碳纤维、玻璃纤维及环氧、聚酰亚胺等树脂体系,可快速匹配不同行业材料需求。

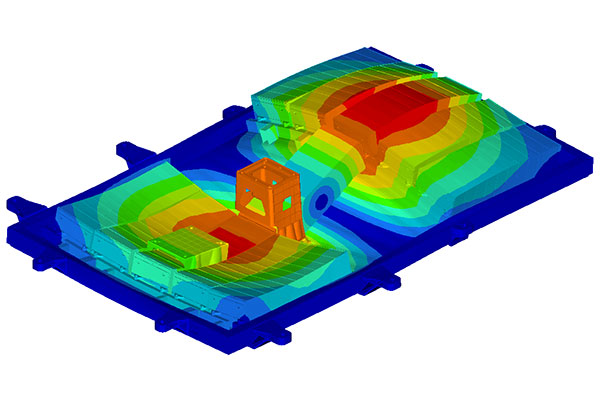

多物理场耦合仿真:破解成型与性能难题。针对复合材料成型过程中的复杂物理化学变化,我们构建了热-流-固-化全耦合分析引擎,全面覆盖模压、注塑、热压罐、RTM等主流工艺。通过实时追踪树脂流动前沿,精准识别干斑、气孔等风险区域,结合流体力学模型优化注胶口位置与流道设计,可使树脂流动均匀性提升90%;在固化与冷却阶段,耦合固化反应动力学方程,预警过热导致的树脂降解风险,同时计算固化收缩引起的翘曲变形量,为模具补偿设计提供数据支撑,有效降低脱模后的几何偏差。针对航空航天复材舱门、新能源汽车电池盒盖等典型构件,已实现缺陷率从30%降至5%的突破性成效。

AI智能优化与数字孪生:打通仿真-生产闭环。融合机器学习算法与数字孪生技术,我们实现了工艺参数的智能优化与动态校准。基于海量仿真与生产数据训练的优化模型,可自动推荐最佳压力、温度、注塑速度组合,针对缺陷根因生成改进方案;通过实时连接生产设备数据,动态校准仿真模型,实现仿真结果与工业CT、超声波检测数据的精准对标。在某车企电池壳体工艺优化项目中,通过AI推荐参数,不仅缩短开发周期60%,更实现成本节约。