为什么碳纤维制品仍以定制化为主?——从高性能需求看行业标准化困境

发表时间:2025-12-31 09:48:22 作者:智上新材 阅读数:86近年来,随着“双碳”目标推进和高端制造产业升级,碳纤维复合材料因其高比强度、高比模量、耐腐蚀、轻量化等优异性能,被广泛应用于航空航天、轨道交通、新能源汽车、高端体育器材及医疗器械等领域。然而,尽管碳纤维轻量化理念已深入人心,市场上的碳纤维制品却依然以定制化为主,尚未形成如金属或塑料那样的标准件体系。这背后,既有材料特性的客观限制,也有终端应用场景的复杂需求驱动。

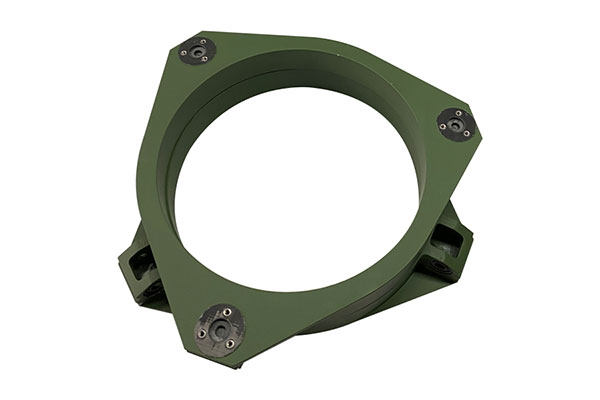

高性能场景决定定制化路径

与传统金属或工程塑料不同,碳纤维复合材料并非“通用型”材料。其力学性能高度依赖于纤维类型(如T300、T700、T800等)、树脂基体(环氧、双马、PEEK等)、铺层设计、成型工艺等多个变量。例如,T800级碳纤维的拉伸强度可达5,490 MPa,而T300仅为3,530 MPa。这意味着,即便是同一类产品,若用于无人机结构件与用于卫星支架,其材料选型与结构设计将截然不同。

此外,许多高端应用场景对碳纤维制品提出了超越“轻”的复合要求。比如,在新能源汽车电池包壳体中,除了轻量化,还需具备电磁屏蔽、阻燃、抗冲击等多重功能;在医疗CT设备中,则要求极低的X射线吸收率和高尺寸稳定性。这些特殊性能无法通过一套“标准件”满足,必须结合具体工况进行定制开发。

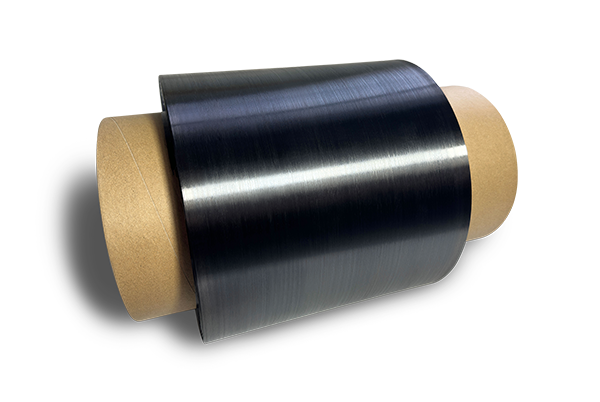

原材料多样性加剧非标趋势

目前全球碳纤维市场存在数十种主流牌号,仅日本东丽一家就拥有T300至T1100等多个系列。不同牌号在强度、模量、断裂伸长率等方面差异显著。同时,树脂体系的选择也直接影响最终产品的耐温性、耐湿热性及长期服役性能。例如,PEEK基碳纤维复合材料可在250℃以上长期使用,而普通环氧体系通常限于120℃以下。

这种材料层面的高度可调性,既是碳纤维的优势,也是标准化的障碍。客户往往需要根据实际负载、环境介质、使用寿命等参数,与供应商共同确定最优材料组合。这也决定了碳纤维制品难以像标准钢管、铝板那样实现“即插即用”。

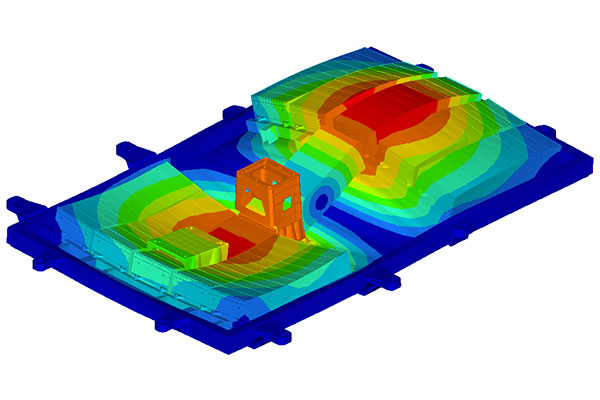

仿真与经验驱动解决方案落地

面对复杂的性能需求,专业碳纤维制造商通常采用“仿真+试制+验证”的闭环开发模式。仿真有限元分析可提前预测结构在载荷下的应力分布、变形量及失效模式;而基于多年工艺积累的经验数据库,则能有效规避分层、孔隙、纤维屈曲等典型缺陷。

以智上新材料为例,在为某高铁部件客户开发碳纤维台面板时,团队通过多轮拓扑优化与铺层模拟,最终在减重40%的同时,满足了10万次疲劳测试要求。此类项目若依赖标准件,几乎不可能达成性能与成本的平衡。

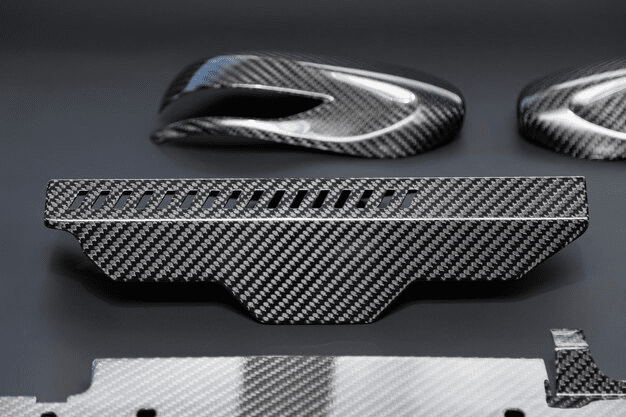

当然,并非所有领域都排斥标准件。在部分对性能要求不高的场合,如展示道具、简易支架、装饰面板等,已有厂商推出标准化的碳纤维板、管、棒材。但正如业内共识所言:“如果标准件能满足需求,客户很可能直接选用工程塑料。”毕竟,碳纤维的成本仍显著高于ABS、PC或铝合金。

因此,真正推动碳纤维应用的,往往是那些“别无选择”的高性能场景——这些场景天然排斥标准化,拥抱定制化。

碳纤维制品的定制化,并非产业不成熟的表现,恰恰是其高附加值、高技术门槛的体现。对于像智上新材料这样的专业制造商而言,核心竞争力不仅在于材料本身,更在于将客户需求转化为可靠工程解决方案的能力。未来,随着技术的发展,碳纤维定制流程有望进一步高效化、模块化。但“一客一案、一品一策”仍将是高端碳纤维应用的主流范式。而这,正是碳纤维作为“材料之王”不可替代的价值所在。