热塑复材风扇叶片:轻量化与可回收的航空新方向

发表时间:2025-11-05 15:03:44 作者:互联网资讯 阅读数:134在现代航空工业追求更高燃油效率与更低碳排放的背景下,热塑性复合材料正成为发动机关键部件——尤其是风扇叶片——的理想选择。与传统钛合金或热固性复合材料相比,热塑性复合材料不仅具备轻质高强、抗冲击性好、耐疲劳等优异性能,更关键的是其可重复加热重塑、可回收利用的特性,为航空制造业的绿色转型提供了全新路径。

图片来源网络

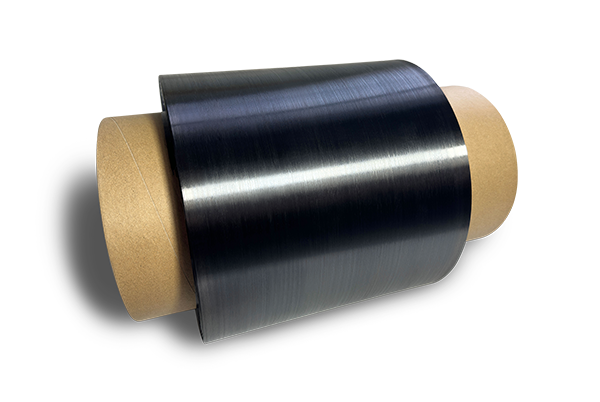

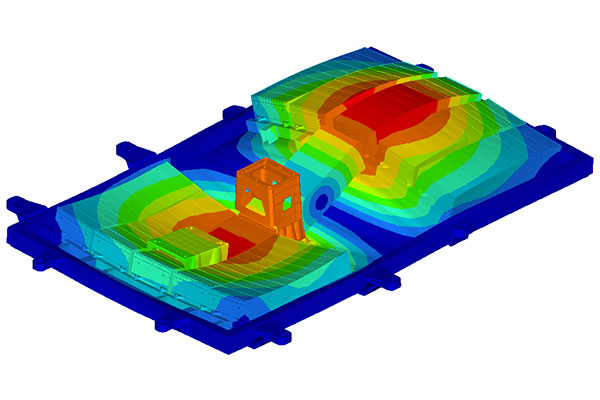

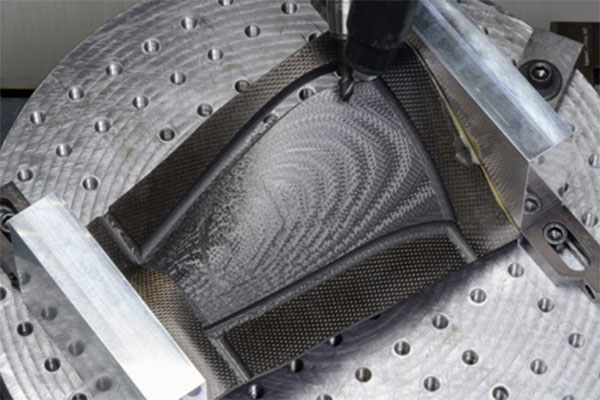

近期,德国亚琛弗劳恩霍夫生产技术研究所(IPT)成功演示了采用16毫米厚碳纤维/聚酰胺12(CF/PA12)热塑复材制造风扇叶片的全流程,并计划进一步拓展至性能更优的碳纤维/聚醚醚酮(CF/PEEK)体系。该技术通过全自动带铺放与热成型工艺结合,显著提升了制造效率,同时避免了传统高压釜固化带来的高能耗与长周期问题。更重要的是,热塑性材料无需化学交联,仅通过加热—加压—冷却即可成型,且废料或报废部件可重新熔融再利用,极大降低了资源浪费。

当然国内也有新材料企业积极布局高端热塑性复合材料研发。智上新材料科技公司就成功完成CFPEEK(碳纤维增强聚醚醚酮)和CFPPS(碳纤维增强聚苯硫醚)等高性能热塑复材的自主开发,实现高性能热塑性复合材料的量产。这些材料不仅具备优异的力学性能和耐高温特性,更在可回收性方面展现出巨大潜力,为国产大飞机发动机关键部件的轻量化与可持续制造提供了核心材料支撑。

热塑性复合材料风扇叶片的优势不仅体现在环保层面。其轻量化特性可显著降低发动机整体重量,提升推重比与燃油经济性;良好的抗鸟撞性能则增强了飞行安全性;而自动化铺放与快速成型工艺,也为未来大规模、低成本制造奠定了基础。此外,通过在层压结构中嵌入传感器,还可实现对叶片服役状态的实时健康监测,推动智能航空的发展。

尽管热塑复材在航空应用中仍面临成本高、工艺控制复杂等挑战,但随着国内外研发不断深入,其产业化进程正明显提速。未来,随着绿色航空理念深入人心,兼具高性能与可回收性的热塑性复合材料,必将在新一代航空发动机中扮演更加关键的角色,为中国乃至全球航空业的可持续发展注入强劲动力。