Tavieda项目团队使用热塑性复合材料,焊接削减飞机门生产时间

发表时间:2025-05-08 14:02:02 作者:互联网资讯 阅读数:271在Tavieda项目框架下,由德国弗劳恩霍夫机床技术研究所(IWU)牵头的联合团队开发出基于热塑性碳纤维复合材料(CFRTP)的自动化夹紧与焊接技术,显著缩短了飞机门的生产时间。传统上,飞机门主要依赖手工组装,使用螺钉和铆钉连接结构,不仅步骤繁杂,还需额外措施防止不同材料间的腐蚀问题。

采用CFRTP后,团队实现了结构件的自动焊接,省去了材料分层处理环节,使整体制作时间从110小时大幅降至仅4小时。此外,模块化设计策略也提升了生产线对多种门型的适应能力。研究团队通过分析多个门模型的通用组件,成功开发出适用于电阻焊和超声波焊接技术的标准化夹具,并建立了全自动装配线。

“我们与空客的工程师深入研究了门结构几何特征,以实现自动化夹紧和连接。”Fraunhofer IWU项目负责人Rayk Fritzsche博士表示,“这使得整个组装流程可被重新规划并完全自动化,交付周期缩减至原来的极小比例。”

为确保生产的灵活性,团队还设计了双通道系统,即使某条产线停机,另一条也可维持几乎相同的产能。得益于高度标准化,工厂可组织10扇门的小批量生产,并在每班次结束后快速完成设备换型,适应新机型的制造需求。该方案每年可支持高达4000扇飞机门的产能,且新材料与工艺带来了显著的扩展优势。

为了评估新装配线的技术经济可行性,Maxi Grobis带领团队全面模拟了各项关键指标,包括产品复杂度、自动化潜力、系统可用性等。“仅仅为了自动化而实施自动化是不可取的。”她强调,“我们构建了一个动态成本模型,综合考虑资本支出、能耗、维护及折旧等因素,确保解决方案真正具备可持续性和集成性。”

最终分析结果明确支持新方案的落地,并将项目规划周期缩短了约25%。“从一开始就纳入经济考量,能有效避免反复修改,节省大量时间和资源。”Grobis总结道。

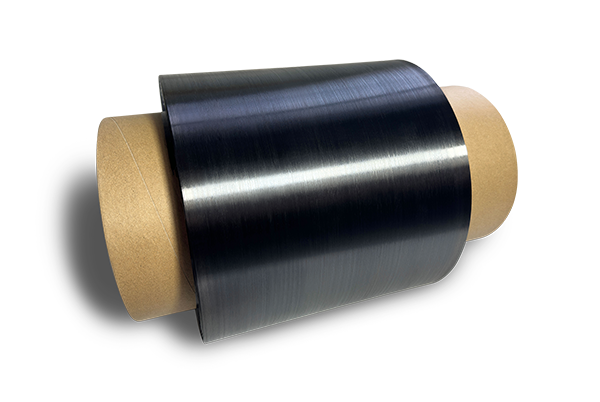

在国内,智上新材料科技也在热塑性复合材料领域取得突破,成功实现连续碳纤维增强热塑性复合材料的量产。这一成果标志着我国在高性能航空材料研发方面正加速追赶国际先进水平,为未来国产飞机轻量化、高效制造提供了有力支撑。

内容来源:CW,侵权联系删除