碳纤维汽车零部件的革新之路:从定制化到智能仿真设计

发表时间:2026-01-17 12:44:07 作者:智上新材 阅读数:160随着新能源汽车与高性能车型的快速发展,轻量化已成为汽车行业提升能效、优化操控性能的核心方向。在这一背景下,碳纤维复合材料凭借其高强度、低密度、耐腐蚀等优异特性,正逐步取代传统金属部件,在汽车领域实现广泛应用。智上新材料科技有限公司作为专业碳纤维制品制造商,致力于为高端汽车市场提供定制化的碳纤维汽车零部件解决方案,包括碳纤维后视镜壳、碳纤维结构件等产品,并通过先进的有限元仿真技术确保每一款产品的结构可靠性与整车适配性。

碳纤维在汽车领域的应用价值

碳纤维复合材料的比强度(强度/密度)是钢的6-7倍,铝的3-4倍,同时具备良好的抗疲劳性和耐候性。据国际能源署数据显示,车辆每减重10%,可降低约6%-8%的燃油消耗或提升同等比例的续航里程。这使得碳纤维成为电动汽车、赛车及豪华车型中不可或缺的轻量化材料。

目前,碳纤维在汽车上的应用主要集中在非承重但高可见度的部件,如后视镜外壳、进气口、车顶扰流板、轮毂盖等;而在高性能车型中,也开始用于悬挂臂、底盘横梁等结构性部件。智上新材料专注于这些关键部位的碳纤维替代方案开发,在碳纤维部件的设计与制造方面积累了丰富经验。

碳纤维后视镜壳:轻量化与美学的完美结合

传统的汽车后视镜外壳多采用工程塑料或铝合金材质,虽能满足基本功能需求,但在重量、质感和耐久性方面存在局限。以某主流品牌SUV为例,原厂后视镜外壳平均重量约为500克,而智上新材料提供的碳纤维版本仅重约280克,减重达44%。

更重要的是,碳纤维表面具有独特的编织纹理和高光泽度,赋予车身更强的运动感与科技感。我们的碳纤维后视镜壳不仅外观精致,还具备出色的抗冲击性能,仿真碰撞测试中未出现裂纹或分层现象,能够满足汽车外饰件的耐久性要求。

由于不同车型的安装接口、空间布局差异较大,通用型产品难以满足实际装配需求。因此,智上新材料坚持“一对一”定制模式,针对具体车型进行逆向扫描与三维建模,确保产品与原车完美贴合。

仿真驱动设计:提升碳纤维零部件的可靠性

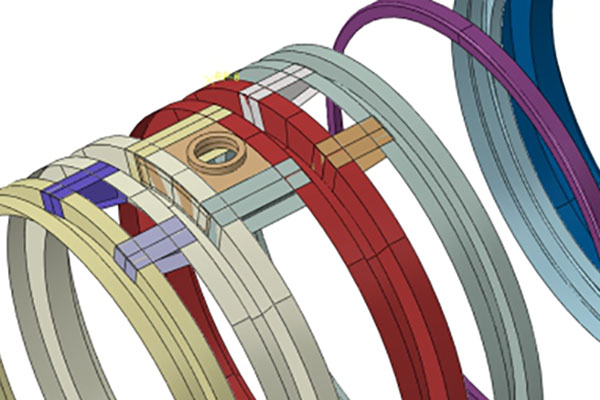

在碳纤维汽车零部件的开发过程中,结构强度与应力分布是决定产品寿命的关键因素。不同于传统金属加工,碳纤维的各向异性使其力学行为更加复杂,若铺层不合理,极易在局部产生应力集中,导致早期失效。

智上新材料采用专业有限元分析软件,在产品设计阶段即开展结构仿真模拟。以碳纤维侧裙导流板为例,我们通过CFD(计算流体力学)+ FEA(有限元分析)联合仿真,优化了纤维铺层角度与厚度分布,使最大应力点降低了20%,提升了整体刚度13%。

这种“先仿真、后生产”的流程,不仅能显著减少试制次数,缩短研发周期,还能有效避免因结构缺陷导致的返工成本,极大提升了客户满意度与项目成功率。

全流程定制服务:从概念到交付的一站式支持

智上新材料提供的不仅仅是碳纤维零部件,更是一整套从需求分析、结构设计、材料选型、工艺成型到成品交付的完整解决方案。我们的团队由材料工程师、结构设计师与工艺专家组成,能够根据客户提供的CAD图纸或实物样本,快速完成逆向工程与优化设计。

在成型工艺方面,我们采用预浸料热压成型技术,配合真空袋固化工艺,确保产品表面光滑、内部致密、无气泡与脱粘现象。所有产品均经过严格的尺寸检测与力学性能测试,确保一致性与稳定性。

例如,客户定制的碳纤维前唇组件,经过多次迭代仿真与样机验证,最终实现了±0.1mm的公差控制,完全满足整车装配精度要求。

碳纤维不仅是材料的升级,更是设计理念的革新。从碳纤维后视镜壳到复杂结构件,智上新材料用专业技术和创新思维,重新定义汽车零部件的可能性。如果您正在寻找高性能、轻量化的碳纤维汽车配件解决方案,欢迎联系我们,共同打造属于未来的驾驶体