聚苯硫醚(PPS):从分子骨架到工程奇迹的材料之光

发表时间:2025-06-21 13:42:40 作者:碳纤维作者 阅读数:947此前我们详解过关于聚苯硫醚(PEEK)材料的知识点,得到了很多人的认可,本文我们将来解析另外一个比较常见的高性能材料。

在高性能聚合物的星图中,聚苯硫醚(PPS)无疑是一颗耀眼的恒星。它不仅以其稳定的化学结构在高温与腐蚀环境中熠熠生辉,更凭借其独特的物理性能,在现代工业的前沿领域占据了一席之地。

一、刚柔并济的分子结构

PPS的主链由对位连接的苯环与硫原子交替构成,形成一种典型的“刚性棒状”高分子结构。这种高度有序的芳香族骨架赋予了 PPS 极高的热稳定性与机械刚度。硫原子的引入则在保持芳香族化合物优异耐热性的基础上,为分子链带来了适度的柔性,使得材料在高温下仍能维持一定的韧性。

不同于PEEK那样有强氢键交联起到相互作用,PPS 分子链之间通过弱范德华力和π-π堆叠作用相互吸引,但在结晶态下依然能够形成致密的层状结构,这为其后续的加工成型和复合化奠定了坚实的基础。

二、多领域从容自若的性能优势

热稳定性:

PPS是少数能在 200°C 以上长期服役而不发生明显降解的热塑性树脂之一。其玻璃化转变温度(Tg)约为 85–90°C,而熔点(Tm)则高达 280–290°C。虽然不如PEEK,但也依然表现不俗。即使在极端环境下,PPS也能保持结构完整性,堪称“高温领域的沉默守护者”。

化学惰性:

在面对酸碱盐及多种有机溶剂时,PPS几乎不发生任何反应。无论是浓硫酸、氢氟酸还是强氧化剂,都无法轻易撼动它的分子防线。这种近乎“化学免疫”的特性,使其成为化工设备和密封件的理想选材。

电气性能:

PPS具有优异的介电常数和体积电阻率,尤其适用于高频电子器件中的绝缘支撑结构。在高速通信、雷达系统等领域,PPS正逐渐替代传统陶瓷材料,成为新一代轻量化、高可靠性的电绝缘材料。

阻燃与环保:

PPS自身即具备良好的阻燃性能,极限氧指数(LOI)可达 40% 以上,无需添加卤系阻燃剂即可满足 UL94 V-0 级标准。这不仅提升了材料的安全性,也减少了对环境的潜在负担。

如此高性能表现的PPS材料,就被应用到越来越多的领域中去,不只是实验室中的“理论明星”,它早已深入现代工业的核心舞台,如:

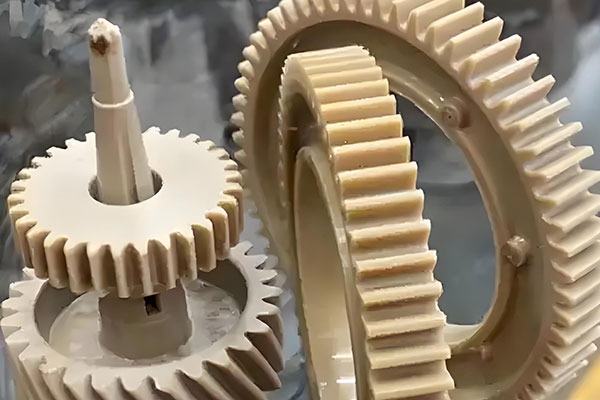

汽车工业:发动机罩盖、燃油泵壳体、传感器外壳等高温部件中,PPS 凭借其耐油、耐温、尺寸稳定的特点,逐步取代金属和普通塑料。

电子电器:微型马达支架、继电器外壳、芯片托盘等精密结构件中,PPS 成为了“高精度 + 高可靠性”的代名词。

航空航天:在航天器的密封圈、天线罩、导管系统中,PPS 材料以其轻质、耐辐照、抗真空脱附等特性,成为了宇航级材料的重要候选。

医疗与食品机械:PPS 可以经受高温蒸汽灭菌,且无毒无味,广泛用于手术器械托架、食品加工设备内部组件等场合。

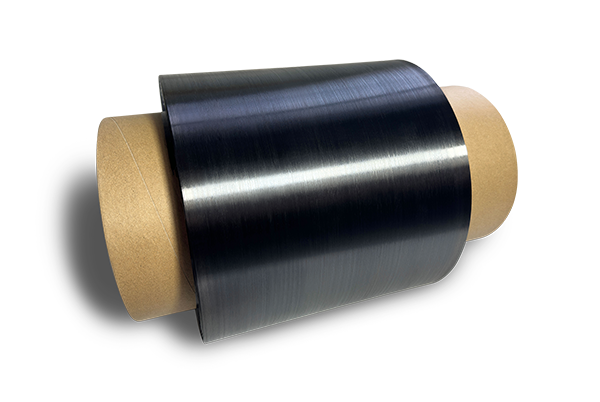

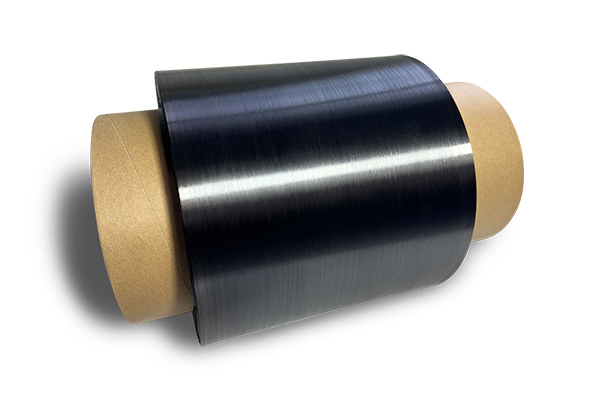

三、CF/PPS复合材料:下一代高性能结构材料的崛起

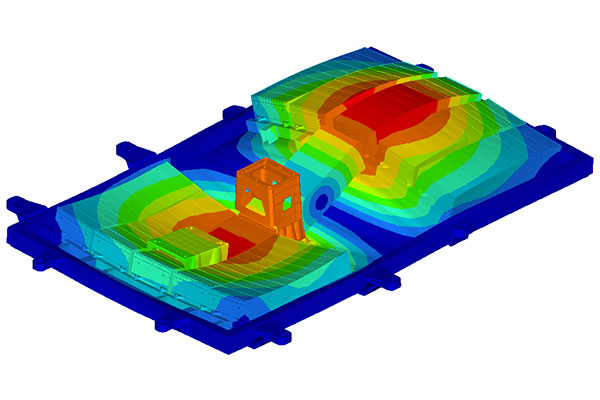

如果说纯 PPS 已经足够优秀,那么将碳纤维与其复合,则是对其性能的一次飞跃式提升。CF/PPS 复合材料结合了碳纤维的高强度、高模量与 PPS 基体的耐高温、耐腐蚀特性,形成了“刚柔并济”的协同效应。密度低至 1.6 g/cm³,却拥有接近甚至超过部分铝合金的比强度,成为了新型轻量化与高强度并存的高性能复合材料。可以通过铺层设计让产品具有更好的角度性能优势,在复杂载荷条件中依然如鱼得水。与碳纤维复合后的CF/PPS化学惰性以及耐湿热性表现更好,这使得其在多环境中表现出优异的效果,特别适合航空结构件、卫星平台等关键部位。

在国内,智上新材料作为专注于高性能热塑性复合材料研发的企业,正积极推动 CF/PPS 材料的国产化进程。他们不仅致力于解决原料纯度、界面结合、成型工艺等关键技术难题,更着眼于建立完整的产业链条——从预浸料制备,到构件成型与检测认证。随着新能源汽车、无人机、商业航天等新兴领域的快速发展,CF/PPS 复合材料的需求将呈爆发式增长。CF/PPS 复合材料,更是代表了未来高性能结构材料的发展方向。智上新材料正在开发新型的生产工艺,力求在核心技术突破、成本控制与规模化生产之间找到最佳平衡点,有望在国际高性能复合材料舞台上占据一席之地。